La deep offshore technology représente aujourd’hui l’une des prouesses techniques les plus impressionnantes de l’industrie énergétique. En explorant et en exploitant des gisements situés entre 500 et plus de 3 000 mètres sous la surface de l’océan, cette discipline combine ingénierie de pointe, robotique sous-marine, analyse de données massives et matériaux révolutionnaires. Les défis sont considérables : pressions extrêmes, conditions hostiles, coûts pharaoniques et risques environnementaux majeurs. Pourtant, ces technologies permettent d’accéder à des réserves stratégiques d’hydrocarbures indispensables à la sécurité énergétique mondiale. Dans ce guide, vous découvrirez comment fonctionnent réellement ces systèmes complexes, quelles innovations transforment le secteur et comment l’offshore profond s’inscrit dans la transition énergétique en cours.

Panorama de la deep offshore technology et de ses grands défis

Pour saisir les enjeux de l’offshore profond, il faut d’abord comprendre ce qui le différencie radicalement des opérations pétrolières et gazières traditionnelles. Les contraintes physiques, les distances et les investissements nécessaires créent un environnement opérationnel unique qui façonne toutes les décisions techniques et stratégiques.

Comprendre ce qui caractérise vraiment la deep offshore par rapport à l’offshore

La distinction fondamentale tient à la profondeur d’eau. On parle d’offshore classique jusqu’à environ 500 mètres, de deepwater entre 500 et 1 500 mètres, puis d’ultra-deepwater au-delà de 1 500 mètres. Certains projets atteignent désormais 3 000 mètres de profondeur, voire davantage.

À ces profondeurs, la pression atteint plusieurs centaines de bars, les températures au fond peuvent descendre près de zéro degré Celsius, et l’obscurité totale règne. Les équipements doivent fonctionner de manière autonome pendant 20 à 30 ans, sans possibilité d’intervention humaine directe. Les interventions de maintenance nécessitent des robots spécialisés et coûtent plusieurs millions de dollars par opération.

L’éloignement des côtes, souvent supérieur à 200 kilomètres, complique la logistique : rotation des équipes, approvisionnement en matériel, évacuation d’urgence. Les fenêtres météorologiques favorables se réduisent, et chaque décision opérationnelle doit intégrer ces contraintes. Le coût d’un projet deep offshore démarre rarement en dessous de 5 milliards de dollars, contre quelques centaines de millions pour un champ terrestre équivalent.

Quelles zones géographiques concentrent aujourd’hui les projets deep offshore majeurs ?

Le Golfe du Mexique reste le berceau historique de la deep offshore technology, avec des centaines de champs en production et une infrastructure développée depuis les années 1990. Les opérateurs américains y ont acquis une expertise unique, notamment dans la gestion des risques cycloniques.

Le Brésil s’impose comme leader mondial grâce aux découvertes massives du pré-sal, des réservoirs situés sous d’épaisses couches de sel à plus de 2 000 mètres d’eau et 5 000 mètres sous le fond marin. Petrobras y développe des solutions innovantes adaptées à ces conditions extrêmes.

L’Afrique de l’Ouest, notamment au large de l’Angola, du Nigeria et du Ghana, concentre de nombreux projets deepwater. Ces zones bénéficient de cadres réglementaires favorables et de réserves importantes découvertes ces vingt dernières années.

La Méditerranée orientale, au large d’Israël, de Chypre et d’Égypte, révèle des gisements gaziers majeurs qui redessinent la géopolitique énergétique régionale. Enfin, l’Inde et le Nord de l’Australie développent leurs propres projets ultra-profonds, portés par la demande énergétique croissante de l’Asie.

Enjeux économiques, risques et arbitrages autour de l’offshore profond

Les projets deep offshore nécessitent des investissements de 5 à 15 milliards de dollars et une durée de développement de 5 à 10 ans avant la première production. Cette équation économique ne tient que si le prix du baril reste durablement au-dessus de 50 à 60 dollars, selon la complexité du champ.

Les opérateurs arbitrent en permanence entre plusieurs paramètres : taille des réserves récupérables, coût de développement par baril, délai de mise en production et risques techniques. Un retard de six mois peut représenter plusieurs centaines de millions de dollars de coûts supplémentaires et de revenus perdus.

La fiabilité des équipements devient un levier économique central. Un arrêt non planifié d’un FPSO peut coûter 1 à 3 millions de dollars par jour en production perdue. C’est pourquoi les industriels investissent massivement dans la maintenance prédictive, les systèmes redondants et les technologies de monitoring en temps réel.

Les risques environnementaux pèsent lourdement. Depuis la catastrophe de Deepwater Horizon en 2010, les réglementations se sont durcies, imposant des équipements de sécurité supplémentaires, des plans d’intervention élargis et des provisions financières considérables pour couvrir d’éventuels incidents.

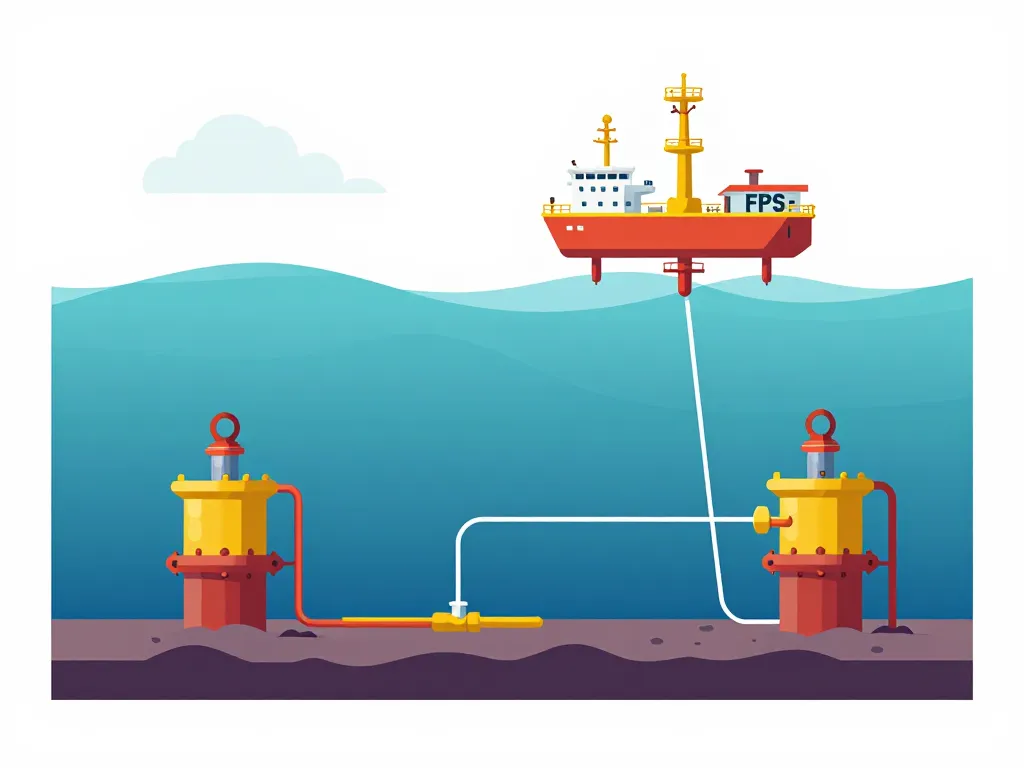

Technologies clés de l’offshore profond : du fond marin jusqu’au FPSO

L’infrastructure d’un champ deep offshore forme un système complexe où chaque élément doit fonctionner en harmonie avec les autres. Des têtes de puits au fond de l’océan jusqu’aux installations de surface, tout est conçu pour maximiser la production tout en garantissant la sécurité et la durabilité.

Architectures de production offshore profondes : FPSO, semi-submersibles et TLP

Les FPSO (Floating Production Storage and Offloading) dominent les développements en eaux profondes éloignés des infrastructures côtières. Ces navires géants, souvent longs de 300 mètres, combinent trois fonctions : séparer et traiter les hydrocarbures, stocker temporairement la production, et transférer régulièrement le pétrole vers des pétroliers navettes. Leur capacité de stockage, généralement entre 1 et 2 millions de barils, offre une flexibilité opérationnelle précieuse dans les zones isolées.

Les plateformes semi-submersibles reposent sur des flotteurs immergés et maintiennent leur position grâce à des systèmes d’ancrage ou de positionnement dynamique. Elles conviennent particulièrement aux environnements de forte houle et permettent une grande stabilité pour les opérations de forage et de production. Leur principal désavantage : l’absence de capacité de stockage intégrée.

Les Tension Leg Platforms (TLP) utilisent des tendons verticaux tendus pour rester en position fixe malgré les courants et la houle. Cette solution, plus coûteuse, offre une stabilité exceptionnelle pour les systèmes de production complexes, mais reste limitée à des profondeurs inférieures à 2 000 mètres pour des raisons de faisabilité technique et économique.

Le choix entre ces architectures dépend de multiples facteurs : profondeur d’eau, distance à la côte, environnement météo-océanique, volume des réserves, présence d’infrastructures existantes et stratégie de commercialisation des hydrocarbures produits.

Systèmes sous-marins et subsea production systems au cœur de la valeur

Au fond de l’océan, les arbres de Noël sous-marins constituent l’interface critique entre le réservoir et les installations de surface. Ces assemblages de vannes, capteurs et dispositifs de sécurité permettent de contrôler le flux, isoler les puits en cas d’urgence et surveiller les paramètres de production en temps réel. Leur conception doit garantir une étanchéité parfaite pendant plusieurs décennies sous des pressions pouvant dépasser 700 bars.

Les manifolds et collecteurs regroupent la production de plusieurs puits avant de l’acheminer vers la surface. Ces équipements massifs, pesant parfois plus de 200 tonnes, intègrent des systèmes de séparation eau-huile-gaz, de mesure et de contrôle chimique pour éviter la formation d’hydrates ou la corrosion des conduites.

Les templates et structures de support positionnent avec précision les têtes de puits et les équipements connexes sur le fond marin. Leur installation nécessite des navires spécialisés équipés de systèmes de positionnement dynamique d’une précision centimétrique, malgré les courants profonds et l’obscurité totale.

L’intégration numérique révolutionne ces systèmes. Les capteurs transmettent en continu des données de pression, température, débit et composition chimique vers des centres de contrôle à terre. Les algorithmes d’intelligence artificielle détectent les anomalies précoces et optimisent les paramètres de production sans intervention humaine.

Forage en ultra-deepwater : gestion de la pression, sécurité et précision

Le forage en ultra-deepwater mobilise des navires spécialisés équipés de systèmes de positionnement dynamique capables de maintenir la position à quelques mètres près pendant des mois, malgré les courants, la houle et les vents. Ces bâtiments, qui coûtent 500 000 à 1 million de dollars par jour de location, embarquent des derricks capables de supporter des colonnes de forage de plus de 10 000 mètres.

La gestion de la pression représente le défi technique majeur. Entre la surface et le fond, la colonne de boue de forage exerce une pression qui doit rester dans une fenêtre étroite : assez élevée pour contenir les fluides du réservoir, assez faible pour ne pas fracturer les formations traversées. Le Managed Pressure Drilling utilise des systèmes automatisés pour ajuster en permanence cette pression avec une précision de quelques bars.

Le Blowout Preventer (BOP), ce massif ensemble de vannes de sécurité installé sur le fond marin, constitue la dernière ligne de défense contre une éruption incontrôlée. Depuis Deepwater Horizon, les BOP ont gagné en complexité et en redondance, avec des systèmes de cisaillement renforcés capables de couper même les tubages les plus résistants en quelques secondes.

Les forages directionnels permettent d’atteindre des cibles situées à plusieurs kilomètres horizontaux du puits. Guidés par des systèmes de mesure pendant le forage (MWD/LWD), les ingénieurs orientent la trajectoire avec une précision de quelques mètres, permettant de drainer efficacement le réservoir depuis une seule installation de surface.

Innovations, automatisation et réduction de l’empreinte environnementale

Face à la pression économique et environnementale, la deep offshore technology évolue rapidement. Les innovations portent autant sur la robotique et le numérique que sur les matériaux et les procédés visant à réduire l’impact des opérations sur les écosystèmes marins.

Comment les ROV et AUV transforment l’inspection et la maintenance en eaux profondes ?

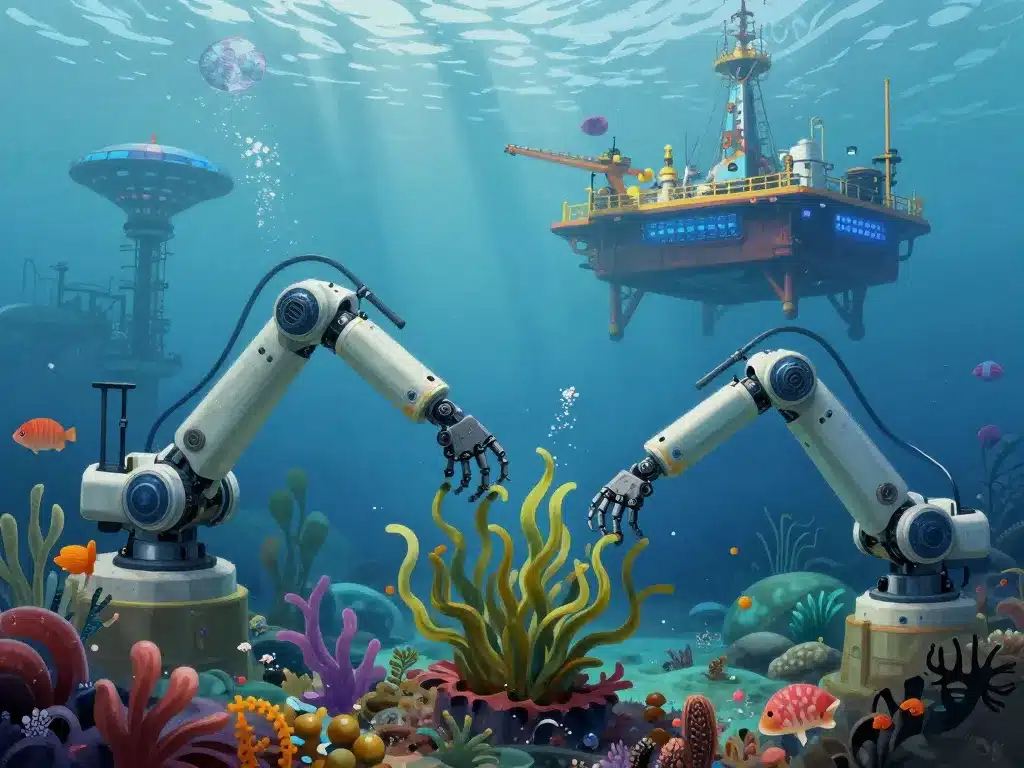

Les ROV (Remotely Operated Vehicles) constituent depuis trente ans les outils privilégiés pour les interventions sous-marines. Reliés à un navire de surface par un ombilical, ces robots téléopérés réalisent inspections visuelles, manipulations de vannes, travaux de soudure et installation d’équipements. Les modèles de travail lourds peuvent opérer jusqu’à 4 000 mètres de profondeur et manipuler des charges de plusieurs tonnes grâce à des bras articulés sophistiqués.

Les AUV (Autonomous Underwater Vehicles) gagnent en autonomie et en intelligence. Ces engins sans câble naviguent de manière autonome selon des missions préprogrammées, cartographiant les fonds marins, inspectant des kilomètres de pipelines ou surveillant l’évolution de l’environnement. Leur autonomie atteint désormais plusieurs jours, et leurs capteurs multifaisceaux produisent des images 3D d’une précision centimétrique.

Les systèmes hybrides émergent : des AUV résidents stationnés en permanence sur le fond, qui se rechargent sur des bases autonomes et réalisent des inspections régulières sans mobiliser de navire de surface. Cette approche divise par trois ou quatre les coûts d’inspection tout en augmentant la fréquence de surveillance.

L’intelligence artificielle transforme l’exploitation des données collectées. Les algorithmes de vision par ordinateur détectent automatiquement les corrosions, fissures ou anomalies dans les milliers d’heures de vidéo produites, signalant uniquement les situations nécessitant une attention humaine.

Digitalisation, jumeaux numériques et monitoring temps réel des installations subsea

Les jumeaux numériques créent une réplique virtuelle complète d’un champ pétrolier, intégrant la géologie du réservoir, les équipements de production, les réseaux de conduites et les systèmes de surface. Alimentés en continu par des milliers de capteurs, ces modèles simulent le comportement du système et prédisent son évolution.

Cette technologie permet de tester virtuellement différents scénarios d’exploitation : modification des débits, fermeture temporaire de puits, impact d’une défaillance d’équipement. Les ingénieurs identifient ainsi la stratégie optimale sans risque pour les installations réelles ni perte de production.

Le monitoring en temps réel s’appuie sur des réseaux de capteurs de plus en plus denses. Pression, température, vibrations, corrosion, composition chimique : chaque paramètre critique est surveillé en permanence. Les données transitent par fibre optique ou transmission acoustique sous-marine vers des centres de contrôle qui peuvent être situés à des milliers de kilomètres.

Les algorithmes de maintenance prédictive analysent ces flux de données pour détecter les signes avant-coureurs de défaillances. Une pompe dont les vibrations évoluent anormalement sera remplacée lors d’une maintenance planifiée, évitant un arrêt brutal qui coûterait des millions. Cette approche réduit de 20 à 30% les coûts de maintenance tout en augmentant la disponibilité des installations.

Vers une deep offshore plus durable : émissions, fuites et biodiversité marine

La réduction des émissions de CO₂ progresse grâce à plusieurs leviers. L’électrification des installations, alimentées par câble depuis la côte ou par éoliennes offshore dédiées, remplace progressivement les turbines à gaz. Sur certains projets récents, cette approche diminue de 50% les émissions directes liées à la production.

L’optimisation énergétique des procédés concentre également les efforts : récupération de chaleur, compression plus efficace, réduction du torchage. Les nouvelles générations de FPSO intègrent ces principes dès la conception, visant une intensité carbone inférieure à 10 kg CO₂ par baril produit, contre 20 à 30 kg pour les installations anciennes.

La détection précoce des fuites s’améliore considérablement. Des capteurs acoustiques détectent les émissions de gaz à des débits minimes, des systèmes optiques surveillent les éventuelles nappes d’hydrocarbures, et des drones sous-marins inspectent régulièrement les zones critiques. Les plans d’intervention intègrent désormais des moyens de confinement et de récupération positionnés à proximité des champs.

Le suivi de la biodiversité marine devient systématique. Des études de référence caractérisent les écosystèmes avant le début des opérations, puis des campagnes régulières évaluent l’impact des activités. Les techniques d’installation évoluent pour minimiser les perturbations : positionnement précis des équipements, limitation des émissions sonores pendant les travaux, périodes d’exclusion pendant les saisons de reproduction des espèces sensibles.

Perspectives, nouveaux usages et mutations du marché de l’offshore profond

L’industrie de l’offshore profond traverse une période de transformation profonde. Au-delà de l’extraction d’hydrocarbures, les compétences et infrastructures développées trouvent de nouvelles applications dans un contexte énergétique en mutation accélérée.

Quel rôle pour la deep offshore dans un mix énergétique en transition ?

Les projets deep offshore continueront à fournir une part significative de la production mondiale d’hydrocarbures jusqu’au milieu du siècle, particulièrement pour le gaz naturel. Avec des émissions de CO₂ environ moitié moindres que le charbon lors de la combustion, le gaz joue un rôle de transition vers des systèmes énergétiques décarbonés.

Les opérateurs positionnent désormais leurs projets offshore comme des ressources à faible intensité carbone. Les nouveaux développements visent des émissions de production inférieures à 10 kg CO₂ par baril équivalent pétrole, grâce à l’électrification, la limitation du torchage et l’optimisation énergétique. Certains projets intègrent dès la conception la capture du CO₂ produit.

La sélectivité des investissements s’accentue. Les compagnies privilégient les champs de grande taille, à faible coût de développement et situés dans des zones réglementaires stables. Les projets marginaux ou techniquement risqués peinent à trouver des financements, les investisseurs exigeant des rendements élevés dans un contexte d’incertitude sur la demande future d’hydrocarbures.

Synergies possibles entre deep offshore technology et énergies renouvelables en mer

Les compétences acquises en ingénierie offshore se révèlent directement transposables à l’éolien flottant. Les systèmes d’ancrage, les structures flottantes, la logistique maritime et la gestion de projets complexes en environnement hostile constituent un socle commun. Plusieurs acteurs historiques de l’offshore pétrolier investissent massivement dans l’éolien en mer.

Les infrastructures existantes offrent des opportunités de mutualisation. Les bases logistiques côtières, les navires spécialisés, les capacités de câblage sous-marin et même certaines plateformes peuvent servir à plusieurs filières énergétiques. Cette approche réduit les coûts et maximise l’utilisation des ressources.

Des concepts de hubs énergétiques marins émergent, combinant production d’hydrocarbures déclinante, éolien flottant, production d’hydrogène par électrolyse et export d’électricité vers la côte. Ces systèmes intégrés optimisent l’utilisation des infrastructures existantes tout en facilitant la transition énergétique progressive des bassins offshore établis.

Le transfert de technologies s’observe également dans les systèmes de monitoring, la robotique sous-marine et les jumeaux numériques, désormais appliqués à la surveillance des parcs éoliens et au diagnostic prédictif des turbines immergées.

CCS, stockage sous-marin et réutilisation des infrastructures en fin de vie

Le captage et stockage du CO₂ (CCS) mobilise directement l’expertise de la deep offshore technology. Les formations géologiques profondes qui ont piégé des hydrocarbures pendant des millions d’années peuvent stocker durablement le CO₂ capté dans les industries ou les centrales électriques.

Plusieurs projets pionniers réutilisent d’anciens champs pétroliers ou gaziers en fin de vie. Les puits existants, après reconditionnement, servent à injecter le CO₂, tandis que les réseaux de conduites sous-marines acheminent le gaz depuis les installations de capture. Cette approche réduit considérablement les coûts d’infrastructure comparée à un développement greenfield.

Le projet Northern Lights en Norvège illustre cette mutation : d’anciennes infrastructures offshore sont reconverties pour recevoir du CO₂ capté dans plusieurs pays européens et le stocker dans des aquifères salins profonds sous la mer du Nord. D’autres initiatives similaires se développent au large des Pays-Bas, du Royaume-Uni et dans le Golfe du Mexique.

Cette reconversion pose néanmoins des défis spécifiques. La réglementation du stockage géologique de CO₂ reste fragmentée entre juridictions. Le financement repose encore largement sur des subventions publiques, le prix du carbone étant insuffisant pour rentabiliser ces projets. Enfin, le suivi à long terme de la sécurité des réservoirs, sur des décennies voire des siècles, nécessite de nouveaux cadres de responsabilité et de gouvernance.

La deep offshore technology s’affirme ainsi comme un secteur en profonde mutation. Au-delà de son rôle initial dans la production d’hydrocarbures, elle devient un pilier de la transition énergétique, apportant des solutions pour le stockage de CO₂, l’intégration des renouvelables marins et l’optimisation du mix énergétique. Les compétences techniques, les infrastructures et les savoir-faire accumulés depuis cinquante ans constituent un atout stratégique pour relever les défis énergétiques et climatiques des prochaines décennies.